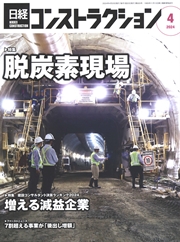

니케이 컨스트럭션 2024/04 탈탄소 현장

日経コンストラクション요약

Nikkei Construction_2024.4 (p44-63)

특집

탈탄소 현장

2050년의 온실가스의 실질 제로화 달성을 위해서 국내 총배출량의 10%를 차지하는 건설업이 진심으로 움직이기 시작했다. 바이오 연료나 전동 건설기계 등을 도입하는 건설현장이 급증. 이산화탄소를 흡수하는 탈탄소형 콘크리트의 보급과 함께 배출량을 마이너스로 하는 ‘탈탄소 현장’의 실현을 향한 여정을 취재했다.

Part 1. 선진 사례

도다건설의 현장에서 CO₂ 배출 70% 감소, 바이오 연료와 재생에너지가 당연시

국내의 이산화탄소(CO₂) 배출량의 약 10%를 차지하는 건설업. 현장 작업에 따른 CO₂의 주요 발생원은 경유와 전기다. 이 2개를 겨냥해 배출량을 70% 줄인 도다건설의 터널 공사 현장을 밀착 취재한다.

교토부 우지타와라초에서 산을 따라 산재해 있는 차밭을 빠져나가면, 갖은 수단을 동원해 CO₂ 배출량 삭감을 추진하는 건설현장이 있다. 도다건설이 시공하는 신메이신고속도로 우지타와라터널동공사다. 발주자는 서일본고속도로 회사. 상행선과 하행선을 3차선씩, 모두 2094m를 NATM 공법으로 진행하고 있다.

정부는 2050년까지 CO₂를 비롯한 온실가스 배출량의 실질 제로화(탄소중립)를 목표로 한다고 선언. 이에 앞서 2030년까지 배출량을 2013년도 대비 46% 줄이는 목표를 내걸었다. 이에 따라 일본건설업연합회도 2030년까지 시공 단계의 CO₂ 배출량의 40% 삭감을 목표로 하고 있다.

이 현장에서는 2019년 말의 착공 당초부터 주력해 왔다. 정부의 탄소중립 선언보다 약 1년 빠르다. 이하, 구체적인 대응을 살펴보자.

현장의 입퇴장 게이트에서는 우선 ‘천연가스 유래 연료(GTL) 이용’이나 ‘100% 재생가능에너지 사용 중’이라고 쓰여진 포스터가 눈에 띈다. GTL은 경유 대신 건설기계 등에서 사용할 수 있는 연료로, 연소 시 CO₂ 배출량이 경유에 비해 8.5% 적다. 태양광이나 풍력과 같은 재생에너지 유래 전력을 이용하는 것은 CO₂ 배출량을 제로로 간주할 수 있다.

건설현장에서 시공자가 배출하는 CO₂는 주로 건설기계의 가동에 따른 경유의 연소와 장내 조명이나 사무소 등의 전기 이용에 기인한다. 도다건설의 전국 토목/건축 현장의 2022년 배출원에서는 경유가 약 73%, 전기가 약 19%를 차지했다. 건설현장의 탈탄소화를 위해서는 이 두 가지를 우선적으로 감축할 필요가 있는 것이다.

-- 튀김유를 덤프 트럭에 --

계속해서 갱내로 들어가자, 대형 덤프 트럭 전면에 붙은 ‘튀김유로 주행하고 있습니다’라는 차량막이 눈길을 끈다. 거대한 터널 공사와 튀김유와의 조합은 의외로 느껴질지도 모른다. 사실 이것도 GTL과 마찬가지로 경유의 대체 연료 중 하나다. 폐식용유에서 정제한 바이오 디젤 연료다.

특히 경유와 혼합하지 않은 순도 100%의 바이오 연료를 B100으로 부르며, CO₂ 배출량을 제로로 산정할 수 있다. 이 현장에서는 연료 전체의 50%에서 GTL, 30%에서 B100을 각각 이용하고 있다. B100은 현장 내를 주행하는 애지테이터차나 덤프 트럭에 도입. GTL은 그 이외의 굴착기 등에 채택했다. 최종적으로는 총 110만 리터의 대체 연료를 사용할 전망이다.

나머지 20%는 경유가 차지한다. 대체 연료는 B100을 경유에 5% 혼합한 B5를 제외하고 ‘경유인취세’ 과세 대상에서 제외돼 원칙적으로 공도를 주행할 수 없기 때문이다. 굴착토를 현장 밖으로 반출하는 덤프 트럭 등은 경유를 사용할 수밖에 없다.

이 현장뿐만 아니라 토사 반출입은 많은 공사에서 필수이기 때문에 대체 연료의 사용만으로 현장의 배출량을 제로로 만들기는 어렵다. 애초에 충분한 양의 대체 연료를 확보하지 못하는 경우도 있다.

그래서 유력한 수단이 될 것 같은 것이, 가동할 때 CO₂를 배출하지 않는 전동 트럭이나 건설기계와의 조합이다. 전동 건설기계는 최근에 개발이나 현장 도입이 급속히 진행되고 있다.

도다건설의 미카미(三上) 소장은 “다음에 대규모 터널 공사를 담당하게 된다면, 전동 건설기계 활용을 검토하고 싶다”라고 말한다. 정기적으로 필요한 충전 작업을 굴착 사이클에 포함시키면 비교적 도입하기 쉬울 것으로 본다.

-- 대응하기 쉬운 ‘에너지 절약화’ --

다음은 현장의 에너지 절약화에 의한 배출량의 삭감책에 주목한다. 이미 확립된 기술이 많고, 채택 장벽도 낮다.

첫 번째는 연소 촉진제의 이용이다. 경유에 첨가해 건설기계의 연비를 높인다. 예를 들어 'K-S1'이라는 제품의 경우, 경유 100리터에 100cc를 더하면 연비를 10%정도 개선할 수 있어 경유의 사용량을 줄일 수 있다.

대체 연료와의 맞춤 기술도 가능한 것으로 알려졌다. 도다건설이 B100에 연소 촉진제를 혼화한 결과, 연소 시에 발생하는 튀김유 특유의 냄새를 줄일 수 있었다.

두 번째는 현장의 가설 조명 등의 LED화다. 소비전력이 적은 LED의 이용은 지금으로서는 일반적이지만, 착공한 2019년 당시의 터널 내 조명에서는 아직 수은등을 채택하는 경우가 많았다고 한다. 재생에너지 활용으로 전력에 기인하는 CO₂ 배출량을 제로로 할 수 있다고 해도, 절전은 기본중의 기본이다.

특히 재생에너지 전력은 가격이 쉽게 변동하기 때문에 전력요금에 골머리를 앓을 수 있다. 이 현장에서도 러시아의 우크라이나 침공에 즈음해 전력요금이 치솟았다. 도다건설 토목환경/품질관리부의 사토(佐藤) 과장은 “재생에너지 전력은 한 번 계약하고 끝이 아니다. 가격 등을 주시하면서 경우에 따라서는 계약처를 재검토할 필요가 있다”라고 말한다.

도다건설은 재생에너지 이용을 추진하는 국제적 이니셔티브 ‘RE100’에 2019년 1월에 가맹. 사업 활동에 의한 전력의 재생에너지 이용율을 2040년까지 50%, 2050년까지 100%로 하는 목표를 세웠다. 우지타와라터널동공사의 현장 등이 선구자가 되어, 오피스와 현장을 합한 회사 전체의 재생에너지 이용률은 2022년 시점에서 61.7%에 달했다.

-- 배출량의 데이터 축적이 필요 --

일련의 대응을 통해서 우지타와라터널동공사에서는 CO₂ 배출량을 약 70% 줄였다. 이것은 2023년 4월부터 2024년 1월까지의 기간을 대상으로 한 누계치다. 도다건설이 개발한 ‘TO-MINICA(저탄소 시공 시스템)’로 CO₂ 배출량을 가시화했다. 같은 기간의 삭감량은 수천 톤에 이른다.

도다건설이 2010년에 운용하기 시작한 TO-MINICA에서는 현장에서 사용한 연료나 전기, 배수, 가스 등의 사용량을 매월 입력하면, 배출원 각각의 배출량을 자동 산정할 수 있다. 수주 금액이나 공기가 일정 이상인 현장을 중심으로 도입하고 있다. 이러한 ‘가시화’를 통해 배출원에 따른 효과적인 대책을 강구할 수 있다.

우지타와라터널동공사에서는 그 밖에도 채굴 현장의 분사 콘크리트에 혼화하는 급결제를 종래의 분체로부터 액체로 변경. 분진이나 튕겨져 나가는 것에 의한 재료 손실을 줄임으로써 시공성과 갱내 환경을 개선함과 동시에 콘크리트의 원재료인 시멘트 제조 시에 배출되는 CO₂의 삭감으로도 이어졌다.

시멘트는 제조 시 많은 CO₂가 발생한다. 현장 배출로 간주되지 않기 때문에 주의를 기울이기 어렵지만, 재료 손실을 없애면 서플라이 체인을 포함한 건설업계 전체의 배출 삭감에 공헌할 수 있다.

다만, CO₂ 배출의 삭감 효과가 밝혀진 대책은 아직 일부에 지나지 않는다. 기존 방식에 의한 콘크리트의 사용에 수반하는 CO₂ 배출량 데이터는 충분히 갖추어져 있지 않아 삭감 효과를 명확하게 나타내는 것이 어렵다. 공사 별 CO₂ 배출량 등의 데이터를 수집/정리해, 삭감 대책의 효과를 올바르게 평가하는 시스템을 업계 전체에서 만들어 갈 필요가 있다.

“탈탄소 사회의 실현은 업계 전체가 대응하지 않으면 효과가 없다. 최근에는 (탈탄소의 대응에 대해) 타사에서도 문의가 들어오고 있어, 현장에서 얻은 노하우 등 공유 가능한 정보는 점점 공유해 나가고 싶다”(미카미 소장).

Part 2. 배기가스 제로에 도전하다

바이오 연료를 둘러싸고 타업종 간 쟁탈전, 건설현장에서 수요 증가도 공급을 못 따라간다

현장의 이산화탄소(CO₂) 배출량을 빠르게 줄일 수 있다는 이유로 바이오 디젤 연료가 주목받고 있다. 수요 급증으로 공급망이 확대되는 한편, 선박/항공 업계 등과 원료를 둘러싼 쟁탈전이 시작되었다.

Part 2. 배기가스 제로에 도전하다

잇따르는 전동식 건설기계의 현장 도입, 히타치건기는 충전 인프라 보급에 주력

최근 1년 동안 전동 건설기계의 개발/도입이 잇따르며 국토교통성의 인정 제도가 시동. 충전 인프라의 정비 등 전동 건설기계 특유의 문제에서도 해결의 길이 보이기 시작했다. 2024년은 전동 건설기계의 비약의 해가 될 것 같다.

Part 3. CO₂ 배출량의 기본

배출량은 활동량×원단위로 산정, 삭감을 위해서는 우선 '가시화'를

공사 등에 수반하는 이산화탄소(CO₂) 배출량을 줄이고 싶어도 산정 방법을 모른다. 이런 고민을 안고 있는 현장 기술자는 적지 않다. CO₂ 배출량의 가시화나 삭감 지원 서비스를 전개하는 어스에네(Earthene, 도쿄)의 니시와다(西和田) CEO는 “가장 많은 고객은 제조업이고, 그 다음은 건설업이다”라고 말했다.

Part 3. CO₂ 배출량의 기본

중소 및 협력회사도 CO₂ 삭감이 불가피, 입찰에서의 인센티브가 뒷받침

탈탄소 대응에서 앞서고 있는 것은 대형 건설사지만, 그 협력회사 등도 서서히 대응을 서둘러야 할 것이다.

Part 3. CO₂ 배출량의 기본

탈탄소에 적극적인 건설업, 감축 목표 설정은 업종 별로 2위

건설업은 탈탄소에 적극적인 업종 중 하나라고 할 수 있다. 2024년 2월 시점에서, CO₂의 배출 삭감 목표를 정하는 국제적인 이니셔티브 ‘SBT’의 인정을 취득 또는 취득 선언한 국내 기업은 943사다. 그 중 ‘건설 및 엔지니어링’ 분야는 업종 별로 2위였다.

Part 3. CO₂ 배출량의 기본

DX는 탈탄소화에도 효과적, 에너지 절약만으로는 한계

건설업의 오랜 과제인 생산성 향상은 탈탄소 사회의 실현을 위해서도 효과가 있을 것 같다. 예를 들면 토목공사에서 머신 가이던스 기능이 있는 ICT(정보통신기술) 백호(Backhoe)를 도입하면, 굴착 토량을 최적화해 건설기계의 가동 시간을 단축하기 쉬워진다.

Part 4. 한 발 앞선 삭감 대책

콘크리트가 CO₂ 흡수원으로, 세계 최초 보고로 활용 확대의 기폭제

국내 온실가스의 배출/흡수량에 대한 국제보고에 처음으로 ‘탈탄소형 콘크리트’에 의한 CO₂의 흡수/고정 효과가 포함되었다. 저탄소형 콘크리트의 활용 확대로도 이어질 가능성이 있다.

Part 5. 중소기업도 가능

'탈탄소'로 젊은 층의 마음을 잡다, 지역 건설사의 이직률이 대폭 감소

CO₂ 배출량의 삭감에 본격적으로 나서는 것은 대기업만이 아니다. 선행적으로 대응하는 지역의 건설회사 중에는 채용 증가나 이직률 저하 등의 효과가 나오기 시작한 기업도 있다.

-- 끝 --

Copyright © 2020 [Nikkei Construction] / Nikkei Business Publications, Inc. All rights reserved.

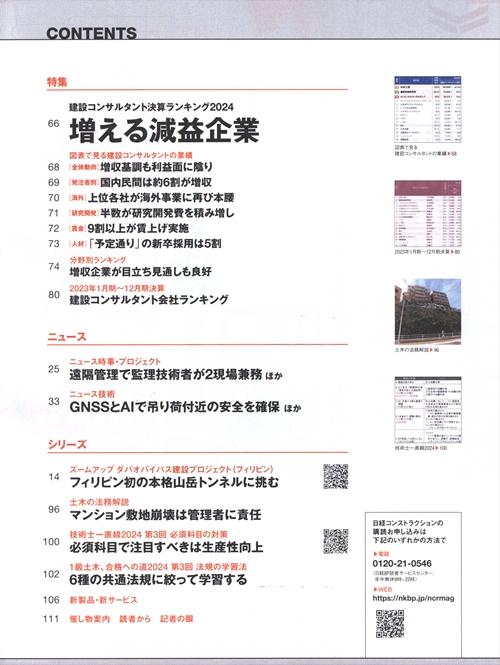

목차