니케이로보틱스_2023/03_철도차량 부품 교환에 협동로봇 도입

NIKKEI Robotics요약

Nikkei Robotics_2023.2 Case Study (p20-25)

철도차량 부품 교환에 협동로봇 도입

JR 규슈 엔지니어링, 슬라이더 교환이나 연마에

JR 규슈의 자회사인 JR 규슈 엔지니어링은 2022년 12월, 신칸센의 부품 교환에 협동 로봇을 도입했다. 소속 열차인 팬터그래프가 가선과 접촉하는 부분에 있는 부품 ‘슬라이더’를 교환하거나 연마하는 작업에 이용하고 있다.

JR 규슈의 신칸센 차량은 최대 시속 300km로 주행하며, 슬라이더는 가선과 접촉하면서 마모되기 때문에 JR 규슈 엔지니어링의 경우, 1~2주에 한 번 정도의 빈도로 교환하고 있다.

JR 규슈 엔지니어링에서는 연간 약 1,500개의 슬라이더를 교환하고 있다. 이에 소요되는 노동력을 줄이기 위해 로봇을 도입했다. 야스카와전기와 공동으로 로봇 시스템을 개발했다. 야스카와전기의 협동 로봇 ‘MOTOMAN-HC20DTP’를 이용하고 있다.

-- 구마모토 거점에 도입 --

로봇을 도입한 것은 구마모토현에 있는 JR 규슈 엔지니어링의 ‘신칸센 구마모토 차량사업소’이다. 신칸센 차량을 검사하거나 수선하는 거점이다.

이 사업소에서는 베테랑 사원의 퇴직 등으로 인해 노동력 부족이 현재화되고 있어 대책이 필요했다. 또한 당시에 니시규슈신칸센(다케오온천~나가사키)의 개업도 예정되어 있어 업무량 증가도 예상됐었다(그 후, 22년 9월에 개업).

그래서 20년 무렵부터 신칸센 차량의 정비 작업에 로봇을 도입하기 시작했다. 지금까지 활용해 온 것은 통상의 산업용 로봇 팔이었지만 이번에는 사람과 작업 공간을 공용해야 하므로 협동 로봇을 선정했다. 연간 약 1,600시간의 작업을 줄일 수 있다. 연마 작업에서는 금속 분진도 발생하는데 그러한 작업에서 종업원을 해방시키는 것도 가능했다.

팬터그래프에는 다양한 타입이 있다. 신칸센(N700계)의 경우는 가선과 접촉하는 수평 부분인 ‘집전슈(Collector Shoe)’를 싱글 암으로 밑에서 지탱하는 구조이다. 상하 진동을 추종할 수 있도록 밑에서 밀어 올리는 형태로 되어 있다. 이 집전슈의 가장 윗부분에 슬라이더가 있다.

슬라이더를 고정하기 위한 판이 있고, 그 판 위에 스페이서를 깔고, 스페이서 위에 슬라이더를 올린다. 신칸센의 슬라이더는 가선에 상처를 주지 않도록 철계 소결합금으로 만들었다.

또한 일반적으로 열차의 가선은 수평 방향으로 일직선으로 되어 있는 것이 아니라 지그재그로 사선으로 되어 있다. 가선이 일직선으로 되어 있으면 슬라이더의 중앙 부분만 마모되기 때문에 일부터 지그재그로 설치한다. 그렇게 함으로써 슬라이더와 접촉하는 위치를 분산시켜 슬라이더가 가로 방향으로 어느 정도 전체적으로 마모되도록 했다.

슬라이더는 여러 장이기 때문에 교환 작업을 할 때는 이것들을 전체 새것으로 바꾼다. 양끝 부분의 ‘보조 슬라이더’는 소결합금이 아니라 알루미늄으로 되어 있는데 이것도 교환한다.

-- 조립은 사람과 협동으로 --

개발한 로봇 시스템에서는 슬라이더의 교환 및 연마 작업을 한다. 우선, 집전슈에서 슬라이더 고정용 판을 떼어내고, 그것을 이 로봇 시스템에 세트한다. 새 슬라이더를 배치하는 작업 자체는 사람이 하고, 로봇은 밑에서 볼트로 고정하는 작업을 담당한다. 볼트를 고정할 때는 임시 체결(Temporary Tightening)을 한 후에 사람이 스페이서 위치를 미세 조정하고, 마지막으로 로봇이 본 체결을 한다.

볼트를 체결하는 장치 ‘너트 러너’는 임시 체결용과 본 체결용으로 2종류 준비하고, 그 때마다 핸드를 교환한다. 슬라이더를 고정하고 조립을 마치면 로봇 시스템의 왼쪽에 있는 스톡용 선반에 워크를 둔다.

그리고 기본적으로 로봇이 움직일 때는 사람은 작업을 하지 않지만 시스템 주위에는 사람을 검출하기 위한 3차원 스캐너를 설치했다. 만약 사람을 검출한 경우에는 로봇이 속도를 줄이도록 했다. 조립에 필요한 시간은 약 10분이다.

조립한 슬라이더에서는 부품과 부품 사이에 골이 생기는 경우가 있다. 이러한 골이 있으면 열차 주행 시에 가선을 손상시킬 가능성이 있다. 때문에 연마로 표면을 부드럽게 해 가선이 원활하게 수평 이동할 수 있도록 한다.

지금까지 이 작업은 사람이 그라인더를 가지고 수동으로 했지만 이번에 이 작업도 로봇으로 자동화했다. 연마용 공간은 로봇 시스템의 안쪽에 있다. 로봇의 손 끝에는 그라인더와 역학 센서(야스카와전기의 MotoFit)를 장착해, 5N의 힘을 가하면서 힘을 제어하며 연마한다. 연마 작업 시간은 약 11분이다.

-- 검사나 도장에서도 로봇 활용 --

JR 규슈 엔지니어링은 슬라이더의 교환 작업뿐 아니라 다른 작업에서도 로봇을 활용하고 있다. 우선은 바퀴에 있는 브레이크 디스크 고정용 볼트 검사이다. 일반적으로 볼트는 체결 토크로 관리하는 경우가 많다.

하지만 브레이크 시스템은 열차의 안전을 확보하는 데 중요하기 때문에 체결 토크 관리만으로는 불충분해서 체결 후의 볼트 축력(축 방향의 힘)을 계측해서 관리하고 있다. 이 계측 작업을 로봇으로 자동화했다. 볼트는 1개의 바퀴에만 12개가 있고, 연간 1만 4,000개를 검사하기 때문에 이 자동화는 효과가 크다.

축력 측정에서는 초음파식 계측 장치를 사용한다. 로봇의 손 끝에 계측 장치를 달고 볼트에 탐촉자를 갖다 대고, 초음파가 볼트에서 반사돼 되돌아오기까지의 시간을 바탕으로 볼트의 길이를 추정한다.

토크를 주고 볼트를 체결하면 볼트가 미세하게 늘어난다. 체결 전후로 볼트의 길이를 측정해, 그 차이를 산출하면 체결에 의한 볼트의 ‘늘어난 정도’를 계측할 수 있어, 용수철 상수로 축력을 산출할 수 있는 구조이다.

JR 규슈 엔지니어링은 도장 작업에서도 로봇을 활용하고 있다. 신칸센 대차 부분의 부품(댐퍼나 액슬 박스 등)은 지금까지는 검사할 때 사람이 솔칠(Brush Painting)로 도장을 했었다. 그러나 이들 부품은 최대 약 70kg이나 되기 때문에 다루기가 어려워 로봇을 이용한 자동 도장이 가능하도록 했다.

2대의 로봇을 이용하고 있다. 1대는 도장 대상 부품을 들어올리거나 회전시키는 일을 한다(MOTOMAN-GP200R 이용). 나머지 한 대는 도장 건을 들고 분사 도장을 한다(MOTOMAN-GP25-12 이용). 10종류 이상의 부품에 대응하고 있다. 수성 도료를 채택해 방폭 사양도 필요 없도록 했다.

-- 끝 --

Copyright © 2020 [Nikkei Robotics] / Nikkei Business Publications, Inc. All rights reserved.

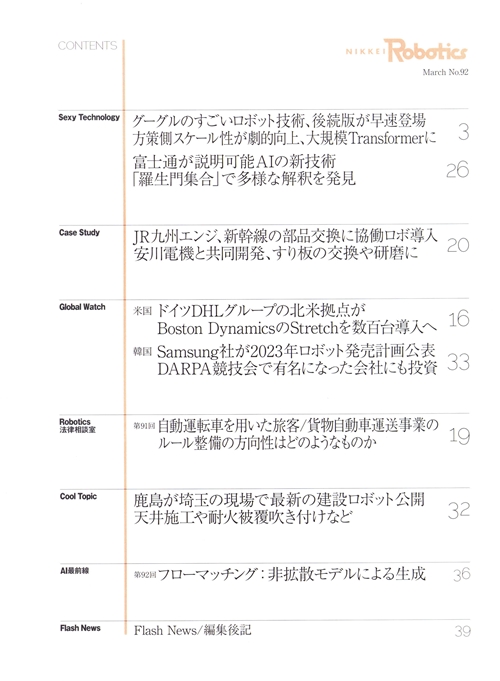

목차