니케이로보틱스_2020/07_물류센터에 피킹 지원 로봇 도입

NIKKEI Robotics요약

Nikkei Robotics_2020.7 Case Study (p18~21)

일본통운, 물류센터에 피킹 지원 로봇 도입

상품 진열대까지 자율주행하고 사람이 피킹 작업, 기존 설비 변경 필요 없어

일본통운(日本通運)은 도쿄 헤이와지마(平和島)물류센터에서 ‘물류창고용 협동형 피킹 어시스턴스 로봇(AMR)’을 도입한다. 창고에서 출하할 때 목적의 상품을 선반에서 꺼내어(피킹) 출하 장소까지 운반하는 작업을 지원하는 로봇으로, 작업자의 부담을 크게 줄여줄 뿐만 아니라 작업 오류를 방지해 작업 효율을 높여주는 것이 도입 목적이다.

일본 물류 현장의 특징은 다품종의 상품을 취급. 1종류 당 개수는 적고 작은 물건을 취급하는 경우가 많다. 또한 다양한 상품이 여러 장소의 선반에 수납되어 있는 등 섬세한 작업을 필요로 하지만, “저출산∙고령화로 인해 만성적인 인력 부족과 임금 상승이 진행되고 있는 물류업계에서도 자동화 기술을 활용한 에너지 효율 및 성인화(省人化) 추진이 과제로 떠오르고 있다”(일본통운).

일본통운은 로봇시스템 개발업체 Rapyuta Robotics와 공동으로 2018년 10월부터 AMR의 공동연구를 개시, 2019년 6월에는 실증 실험을 시작으로 도입 효과 등을 분석했다.

-- 출하 지시를 받아 자율주행 --

일본통운의 물류센터에서는 창고 내 선반에 있는 물품 내용을 이전부터 컴퓨터를 이용한 ‘일통(日通)창고관리 시스템’으로 관리해왔다. 지금까지의 출하 작업에서는 작업자가 창고관리 시스템을 통해 출하 지시를 받아 해당 번호의 선반이 있는 장소까지 이동. 상품을 꺼내 트럭이 있는 출하 장소까지 운반했다. 출하 지시에는 출하하는 상품과 수량, 상품이 있는 선반 번호가 포함되어 있다.

AMR의 경우도 창고관리 시스템으로부터의 출하 지시 정보를 받은 다음, 해당 선반 앞까지 로봇이 자율주행 한다. 선반 앞에서 선반에 놓인 상품을 꺼내 로봇에 싣는 피킹 작업은 사람인 작업자의 역할이다. 출하 지시는 기본적으로 다양한 상품에 대해 일괄적으로 제공되기 때문에 로봇은 여러 선반을 돌며 복수의 상품이 실리면 출하 장소로 이동하게 된다.

로봇은 사전에 창고 내부를 측정해 얻은 3D 지도 정보를 기반으로 LIDAR 등을 통해 자기 위치를 파악하면서 주행. 이 때문에 도입에 앞서 창고 바닥에 테이프나 마크로 주행 코스를 명시해 두는 등의 공사가 필요 없다. 창고 선반의 레이아웃을 AMR에 맞게 변경할 필요도 없다.

-- 작업자가 선반 앞에 있는 로봇을 찾아가면 돼 --

AMR 도입 이전에는 작업자가 직접 목적 선반을 찾아갈 필요가 있었다. 도입 이후에는 작업자가 AMR을 찾아가면 된다. 선반 앞에 멈춰있는 AMR을 찾아가면 그곳에 출하해야 할 선반과 상품이 있어 작업자의 부담은 줄어든다. 작업자가 작업 지시서(피킹 리스트)를 가지고 이동할 필요도 없다.

선반 앞에서 작업자는 AMR의 최상부에 장착되어 있는 태블릿 화면을 먼저 확인한다. 화면에는 선반 번호와 상품명, 상품 사진이 표시되어 있다. 작업자는 표시 내용에 따라 해당 선반에서 상품을 피킹해 AMR의 바구니에 넣으면 된다.

이 때 작업자는 상품에 부착되어 있는 바코드를 AMR에 장착된 판독기로 읽어 작업 지시와 상품이 일치하는지를 확인한다. 작업자가 태블릿 화면에 ‘종료’ 버튼을 누르면 AMR은 다음 상품이 있는 선반, 또는 출하 장소로 향하게 된다.

상품은 AMR이 운반하기 때문에 작업자는 출하 장소까지 가지 않아도 된다. 또한 작업자들이 각각 창고 내 할당 받은 구역을 정해놓을 경우, 작업자는 자신의 구역에서만 작업하면 되기 때문에 보행 거리 및 작업 시간 단축으로 이어진다.

AMR은 작업자 인원수보다 많은 대수로 가동이 가능하다. 작업자는 자신의 구역에 진입한 AMR를 찾아가 피킹 작업을 실행하면 된다. AMR은 복수 작업자의 담당 구역을 돌아다니며 화물을 수집한다. 즉 피킹은 작업자가, 운반은 AMR이 한다는 명확한 분담이 가능해졌다.

-- 로봇으로의 지시는 클라우드를 경유 --

AMR의 움직임을 관리하는 것은 클라우드로 동작되는 제어관리 시스템으로, 시스템 공급처인 Rapyuta Robotics가 운영하는 ‘rapyuta.io’를 이용한다. Rapyuta Robotics는 로봇뿐만 아니라 클라우드를 통한 제어관리 시스템을 함께 제공하고 있다.

AMR에 대한 출하 지시도 이 제어관리 시스템을 경유한다. 일본통운은 지금까지 창고관리 시스템을 통해 작업자에게 내렸던 출하 지시를 클라우드 제어관리 시스템을 통해 내리면 된다. 일본통운은 AMR시스템 개발에서 Rapyuta Robotics와의 데이터 연계를 위한 포맷을 결정했다.

이 포맷은 일본통운의 여러 창고 거점에서 이용이 가능하다. AMR을 새로운 거점에 도입할 때 운용 시스템을 IT시스템으로 새롭게 구축할 필요가 없어진다. 창고의 레이아웃 변경이나 창고 간 상품 이동, 창고 자체 이전 등이 있을 경우에도 비교적 손쉽게 대응할 수 있다고 한다.

-- 실증 실험을 통해 유효성 확인 --

연구개발 단계에서의 실증 실험에서는 AMR 없이 작업자만인 경우와 AMR을 병용한 경우를 대상으로 동일한 출하 지시에 따라 작업을 추진해 비교했다. 그 결과, AMR을 통해 작업자의 보행 수, 이동거리, 피킹 완료까지의 총 작업 시간을 단축할 수 있다는 것과 AMR이 작업자에게 안전하다는 것을 확인했다.

이러한 실증 실험 결과를 토대로 일본통운과 Rapyuta Robotics는 AMR 로봇 개량을 추진. 효율을 높이기 위한 개량으로는 운반 가능 중량을 20kg에서 40kg으로 늘리고, 1회 충전으로 가동 시간을 2.5시간에서 8시간으로 늘렸다. 더 나아가 차륜이 4개였던 것을 6개로 늘려 주행 안정성을 향상시켰다.

안전성과 운용 측면에서의 개량으로서는 장애물을 검지하기 위한 광학 카메라를 AMR의 전후에 탑재했다. 또한 작업자가 AMR의 움직임을 쉽게 알 수 있도록 LED 램프를 추가해 정지 또는 좌우 커브 사인을 보낼 수 있도록 했고, 음성으로도 주위에 알리는 기능도 추가했다.

실증 실험에서는 AMR 이용으로 작업자의 부담이 감소되었지만, AMR의 소재를 찾기 위해 작업자가 필요 이상으로 창고 내부를 돌아다니게 되는 경우가 있었다고 한다. 이 문제를 해결하기 위해 다음에 가는 선반 장소(통로)를 태블릿 화면에 표시. 작업자는 이를 보고 다음에 AMR이 가는 장소가 자신의 구역일 경우 적당한 타이밍을 보고 그곳으로 향하면 된다.

-- 3~5명이 10대 운용 --

AMR에는 바구니가 4개 탑재되어 있으며, 1회의 출하 지시로 기본적으로 4건의 피킹을 실시, 출하 장소로 운반한다. 피킹 시 상품이 바구니에 다 들어가지 않아 작업자가 운반을 돕는 상황은 발생하지 않는다. 제어 시스템이 상품의 용적을 계산해 바구니 용적을 넘지 않도록 제어하기 때문이다.

현재는 1회 4건이지만, 이것이 최적인지 여부는 아직 확실하게 밝혀지지 않았다고 한다. AMR 로봇은 카고를 1~8까지의 범위에서 설정이 가능. 이 때문에 향후 1회 출하 지시에서의 피킹 건수가 변경될 가능성이 있다.

지금까지 “40~50명이 프로젝트에 참여해 1년 반에 걸쳐 검토를 추진, 실제 운용에 이르게 되었다”(일본통운). AMR의 로봇과 시스템은 Rapyuta Robotics와 플러스오토메이션이 RaaS(Robotics as a Service)를 통해 일본통운에 제공한다. 초기 도입에는 선반 수가 약 500개, 넓이는 약 1,200㎡인 물류 거점에서 10대의 AMR을 가동할 예정이다. 작업자 수는 3~5명으로, 피킹 작업에만 전념한다.

일본통운은 향후 복수 거점으로의 도입 확대를 검토하고 있으며, 물류량과 창고 입지, 오퍼레이션 변화 등에 유연하게 대응해 나갈 수 있을 것으로 보고 있다.

-- 끝 --

Copyright © 2020 [Nikkei Robotics] / Nikkei Business Publications, Inc. All rights reserved.

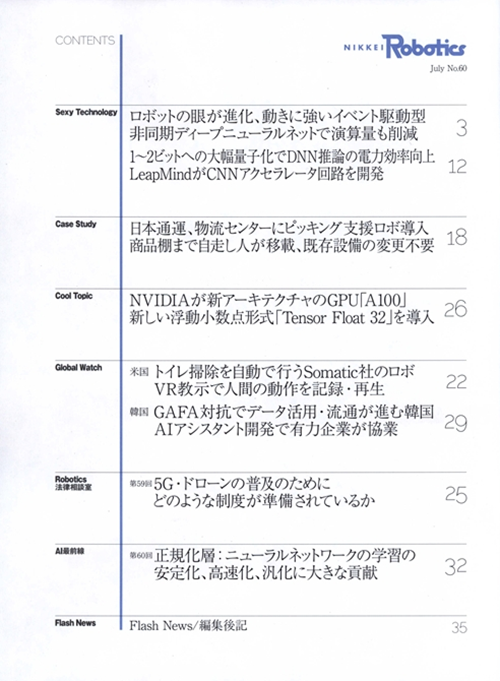

목차